和剃刀、和鋏(わばさみ)はともに日本独自の道具です。和剃刀は武士の月代(さかやき)を剃り上げる刃物でしたが、明治時代になると理髪店で髭剃りに用いられるようになります。燕三条では戦後、刃物製造の技術向上に尽力した岩崎航介が三条製作所を立ち上げ、そこで和剃刀の製造を始めます。三条製作所では棒状の鉄を地金にし、刃になる部分に鋼をつける伝統的な鍛冶技術で、職人が一丁一丁手作業で製造します。砥石でミクロン単位まで仕上げる和剃刀は、触れただけで髪の毛が切れるほどの切れ味を誇ります。

現在、和剃刀の職人は日本国内で燕三条に一人を残すのみとなりました。しかしいまもその切れ味を求め、日本全国から問い合わせが次々と届きます。

喰切(くいきり)は刃を食い込ませて釘や針金を切断する鋏です。大正初期に、商人が関西方面から持ち込んだ製品を参考に製造が始まったとされます。第二次世界大戦後は軍需を失い、安価な量産型のニッパーが一般化したことから市場は次第に縮小しました。喰切を生産してきた一社である諏訪田製作所は、1950年ころより喰切の製造技術を活かした爪切りを作り始めます。また、1956年には盆栽用刃物を作り始め、現在では60種類の盆栽用刃物を製造する唯一無二の存在です。

矢床(やっとこ)は熱した鉄などを挟んで掴み、曲げなどの加工に使う道具です。これを手作りできる職人は減少しているものの、対象に応じてさまざまな形状をもつ矢床の需要は失われません。現在は多様なオーダーが燕三条に舞い込んでいます。一方、燕三条の若手鍛冶職人はまず自身が使う矢床を作ることから修行が始まるとも言われています。

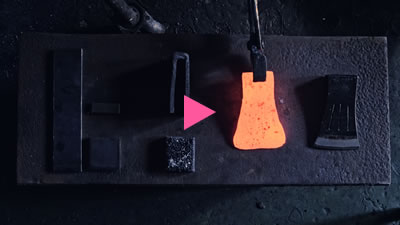

山林を切り開く鉞(まさかり)は、明治後半から大正時代にかけて製造が盛んになりました。倒木や薪割りなどの用途に応じ、重さや形、長さが異なり、幅広い種類が揃います。近年はアウトドアブームを背景にキャンプ道具としての需要が高まっています。一方、枝払いや小径木の伐採、木材の細工など、幅広い用途に使われる道具が斧(おの)です。伝統的な斧には刃の左右に計7本の筋が刻まれています。この筋それぞれが神を表し、神々とともにあることで危険な山仕事の安全を願う意味を込めたものです。そのことから船の進水式では船につながる支綱の切断に使われます。現在は都市部でも薪ストーブの燃料割りなどに使われ、形状、大きさ、重さなどにも広がりを持ちます。両者はよく似ていますが、鉞はくの字型で刃渡りが長く、斧は刃に向かって広がる形状を取ります。

握鋏

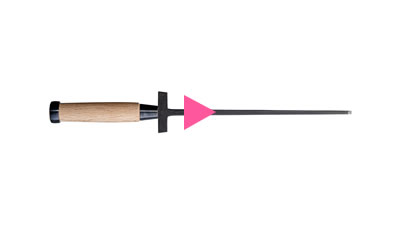

U字の形が特徴的な和鋏は日本独自のものです。その形は握りしめるというワンタッチで使える便利さと、細かい仕事に向いていることから、機織り工場や洋服の縫製工場などで多く使われ、最盛期は340もの和鋏鍛冶がいました。

和鋏は、棒状の鉄を地金にし、刃になる部分に鋼をつける伝統的な鍛冶技術で作られています。鉄棒の中心を曲げていき、刃の噛み合わせを作る最後の工程まで、全て職人の手作業により一丁一丁作っていました。

燕三条で唯一の握り鋏職人は近年廃業してしまいましたが、その切れ味を求めていまだに全国から問い合わせがあります。

農耕具や刃物の製造に伴い、燕三条でも木柄が求められます。しかし当時はそれを製造する職人がおらず、使い手自らが木材を加工していたようです。1860年頃にようやく、金物類の柄入れなどを行う便利屋的な職人が現れました。彼らが燕三条における木工業の原点となります。当時、小刃物類の柄入れ職である刺刀屋(さすがや)の名が記録に残されています。

1880年代後半には、土農工具や利器工匠具の製造が盛んになります。それに附随する木部パーツの必要性が高まり、今日のような専門職が現れ始めます。現在は鍛治技術とともに培った大工道具の技術により、伝統的な木製品はもちろん、最新の機械設備も積極的に導入し、時代のニーズに合った木製品が次々と生産されています。

新田開発が活発となった天和年間(1681~1684年)、燕三条では、農具や工具、そして生活道具である包丁などの刃物の生産が始まります。江戸中期には信濃川の水運で全国を行脚した金物問屋の活躍により、燕三条の包丁は国内市場に広がります。問屋はさまざまな種類の包丁を受注し、それに伴って製造技術も培われていきました。

いまなお燕三条に息づく「打刃物(うちはもの)」は、高温に熱した鋼や軟鉄をハンマーなどで打って接合する鍛接(たんせつ)などを用いて作られます。しかし昭和後期にはステンレスの製造技術の確立や、鍛接を必要としない利器材(りきざい)の精錬技術が生まれます。これによって板状の材料を包丁の形に打ち抜く「抜刃物(ぬきはもの)」の製法が確立されました。錆びにくく、扱いやすい包丁が大量生産され、市場を席巻します。近年一般的になったオールステンレスの一体型包丁は、ディナーナイフをはじめとするカトラリーの製造技術を取り入れ、職人の試行錯誤で生まれたものです。一方、手作業による高度な技術を駆使する打刃物も再評価の機運が高まり、2009年4月には越後三条打刃物が経済産業大臣による伝統的工芸品の指定を受けました。

1661年、会津から鉈(なた)の製法が伝えられます。斧や鉞(まさかり)よりも小型な鉈は、入山時に木の枝を払い、薪や木炭を割る刃物として、農山村で暮らす人々に愛用されてきました。第二次世界大戦後の建設ラッシュでその製造は最盛期を迎えますが、チェーンソーの登場や安価な木材の輸入を背景に生産量は減少していきます。結果、多くの工場が工業化を進め、早く、安く、大量に作ることで生き残りを図りました。

しかし燕三条には、いまも伝統的な手作業にこだわる職人もいます。彼らの作る道具は山間部で働く人々はもちろん、近年は国内外のアウトドア愛好家からの需要も高まっています。なかでも、ブレードの先が尖っている剣鉈(けんなた)、副鉈(そえなた)は和製ナイフとしても注目されています。

1625年、代官所が水害に苦しむ農民に副業として和釘作りを奨励したことが燕三条における金属加工の始まりと言われています。当時、江戸では大火による延焼を防ぐために破壊消火を主としており、大火後は和釘が大量に求められました。

これによって産業が発展するものの、明治時代にヨーロッパから西洋建築の技術と洋釘がもたらされ、需要は激減します。それまで和釘を作っていた鍛冶職人も技術を活かし、銅器や刃物作りへと転向していきました。現在、燕三条地域における和釘専門の鍛治職人はわずか一人です。しかし現在も伝統的な寺社仏閣の修理復元に和釘は欠かせず、用途に合わせてさまざまな形状が作られています。

職人が一本ごと、真っ赤に焼いた鉄を鍛えることで、腐食に強く、耐久性に優れたものが作られる和釘。現在はキャンプ用ペグが同じ手法を用い、アスファルトの道路を貫通するほどの強度を実現します。和釘作りは、現在の燕三条の金属加工産業へと続く原点です。さまざまな産業はこの技術の応用から始まりました。

1661年、会津から燕三条に鋸(のこ)の製法が伝わり、その目立て用道具として鑢(やすり)の製造も始まりました。明治から大正時代にかけて日本では大きな災害が頻発し、復興に必要な鋸、鑢の製造が増加します。1900年頃には、燕三条が全国における鋸・鑢生産量の8割を占めるまでに発展しました。

鋸と鑢はともに「目立て」の工程が重要です。職人が一つひとつの刃に鑢を当て、切れる鋸へと仕上げていく鋸の「目立て」。鋼の板にタガネを一つひとつ打ち込む鑢の「目立て」。また鑢の製造自体にも鑢が必要で、目立ての凹凸だけでなく、鑢の表面全体を鑢で荒らすことで細かい凹凸をつけ、鑢の研削力を向上させています。また立てた目に鉛が詰まらないよう、鋼を焼く前に味噌を塗るという独自の工程も特徴的です。近年は替刃式鋸の普及や金属洋食器産業への移行に伴い両産業の生産量は減少していますが、バイオリン製作用の道具など、用途を変えて世界中から注文を受けています。

1661年、会津から燕三条に鋸(のこ)の製法が伝わり、その目立て用道具として鑢(やすり)の製造も始まりました。明治から大正時代にかけて日本では大きな災害が頻発し、復興に必要な鋸、鑢の製造が増加します。1900年頃には、燕三条が全国における鋸・鑢生産量の8割を占めるまでに発展しました。

鋸と鑢はともに「目立て」の工程が重要です。職人が一つひとつの刃に鑢を当て、切れる鋸へと仕上げていく鋸の「目立て」。鋼の板にタガネを一つひとつ打ち込む鑢の「目立て」。また鑢の製造自体にも鑢が必要で、目立ての凹凸だけでなく、鑢の表面全体を鑢で荒らすことで細かい凹凸をつけ、鑢の研削力を向上させています。また立てた目に鉛が詰まらないよう、鋼を焼く前に味噌を塗るという独自の工程も特徴的です。近年は替刃式鋸の普及や金属洋食器産業への移行に伴い両産業の生産量は減少していますが、バイオリン製作用の道具など、用途を変えて世界中から注文を受けています。

1700年代前半まで、世界最大の銅産出国であった日本。そのころに採掘が始まった間瀬銅山は良質な銅を産出しました。それを求めて仙台からやってきた銅器職人が、一枚の銅板を鎚で叩いて形づくる鎚起銅器の技術を燕三条に伝えます。

鎚起銅器は熱伝導率が高い素材特性を活かし、主に鍋や薬缶などの実用品を製造しています。現在も職人はケヤキ材の台に腰掛け、台座に差し込んだ鳥口(鉄棒)に加工中の銅器を引っ掛けて金鎚で叩き続け、完成を目指します。また銅に錫(すず)を焼き付け、薬液に浸けることで銅の色を変化させて美しい表情を生すことも特徴です。明治以降、海外でも槌目といわれる加工の表情や色彩の妙が高く評価され、美術工芸品の製作も求められるようになりました。現在はふたたび酒器や茶器の製造を中心に、実用と芸術性を兼ねた銅器が世代を超えて愛されています。

煙管(きせる)は先端の火皿に刻みタバコを詰めて点火する喫煙道具です。江戸時代から明治時代にかけては、道具に留まらずファッションアイテムやステイタスシンボルとして人気を集めました。武士や商人、そして遊女らは絢爛豪華な装飾で個性を競おうと、彫金師に加工を依頼します。

煙管作りに欠かせない鍛金・彫金技術が燕三条地域に伝来したのは江戸時代中期です。1930年頃には日本一の産地として全国生産量の8割を占めるに至りますが、第二次世界大戦後に手軽な紙巻たばこの需要が高まりました。煙管の需要が激減するとともに職人も減り、現在は燕三条でも金属製煙管を手作りできる職人はわずか一人を残すのみ。手作りの煙管は、機械製にない薄さと軽さを実現し、愛用者はそれに魅了されるといいます。

1860年代に燕三条で初めて金属の着色を行ったのは、鎚起銅器で知られる玉川堂だと言われています。初代覚兵衛の代は日常雑器として銅器を制作し、着色せずに素地のままで完成させていました。しかし二代目覚次郎の代に工芸品的要素を取り入れはじめ、宣徳色(せんとくいろ)の着色を行うようになります。

1911年に燕三条で金属洋食器の生産が始まると、真鍮製洋食器にメッキを施し始めます。続く1931年には真鍮製洋食器への銀メッキ加工を目的とした初の企業が誕生します。戦後に素材の中心は真鍮からステンレスに移り、1970年代にはステンレスのカラー発色製品が製造されました。現在は塗装やメッキ、酸化発色など、多種多様な技術がさまざまな金属の製品を彩ります。

明治時代末期から大正時代にかけ、煙管(きせる)を量産するために燕三条でも金型の製造が始まりました。昭和初期には、銅器や煙管に装飾を施していた彫金師が金属洋食器用の金型に模様を彫りだしたことで技術が発展します。第二次世界大戦後、さまざまな刃物や作業工具などの製作に金型が導入され、製品の量産化が進みました。

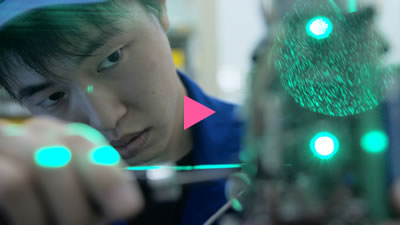

単純な形状を作る場合は1つの工程を1つの金型で行う「単発金型」を使いますが、複雑な形を作る場合は、1つのプレス金型の中に複数の工程の型を等間隔で配列し、プレスの連続で部品を抜く「順送金型」を設計しています。製作後の金型は取引先に納品されるため、手元に残るのは金型の試運転で成形された工程サンプルのみ。その設計のたびに、職人の知恵と経験、そして発想力が必要なのです。現在、燕三条から世界に輩出される製品の多くを金型の存在が支えます。

燕三条における金属洋食器(カトラリー)の歴史は、1911年に東京・銀座の「十一屋商店」から高級洋食器の製造を依頼されたことに始まります。鎚起銅器や煙管などの彫金技術が高く評価されており、さらに研磨や鍛造の技術でその製造に挑みました。その後、ヨーロッパなどから大量発注が舞い込み、1914年には金属洋食器の生産が始まります。この頃に、現在の燕駅周辺に家内工業が次々と開業。現在に続く風景を形作るようになります。

日本でも1923年の関東大震災後に始まった洋食ブームで一般家庭での普及が始まります。以降、燕三条では100年を超えて金属洋食器を製造し、現在では国内生産量の9割以上を占めています。ひと口に金属洋食器といっても、その用途やサイズ、形状の違いで数多くのアイテムを製造します。種類に合わせて機能性も問われ、燕三条はそれに応え続けてきました。現在も多くの工場の技術が世界中から認められています。

1947~48年、駐留米軍からカクテル用品製造の発注を受けたことから燕三条で金属ハウスウェアの生産が始まります。鍋や皿、ポット、カップなど、食卓や調理に使うさまざまな金属製製品をハウスウェアといい、その発展には金属洋食器で培ったステンレス加工技術が活かされました。現在、燕三条近域に分布するステンレス・銅・銅合金製などのハウスウェアメーカーは全国生産の5割以上を占める企業集積地となりました。その製品は北米、ヨーロッパ、東南アジア、中近東を中心に世界120カ国に輸出されています。

燕三条の産業は業種転換の歴史だと言われるほど、時代の需要に応じて多様な製品を生産し、販売してきました。近年、金属ハウスウェアで注目を集めるのはチタン製タンブラーです。魔法瓶の技術を応用した二枚の薄いチタンによる真空の壁は、軽量で耐久性が高く、高い保温性を備えています。2010年に横浜で開催された国際会議「APEC」では各エコノミー首脳への贈呈品に選ばれました。

鉄は古くから、武具、農具、工具の材料となり、現代でも自動車や家電製品など、さまざまな製品の材料として欠かせない存在です。島国の日本は資源が少なく、その存在は昔から貴重なものでした。そのため、江戸時代には古金屋(ふるがねや)なる職業が登場します。これは、不要になった鍋や釜などの金物を回収し、それを再生材料として販売する現在の廃品回収業です。過去から現在まで回収された金物は新たな製品へ生まれ変わり、鉄は循環を繰り返しています。燕三条では室町時代の遺跡である大林遺跡から、炉壁、鞴(ふいご)の羽口(はぐち)が出土したことから、たたら製鉄が行われていたことがわかっています。この頃から燕三条でもすでに鉄のリサイクルが行われていたと考えられます。